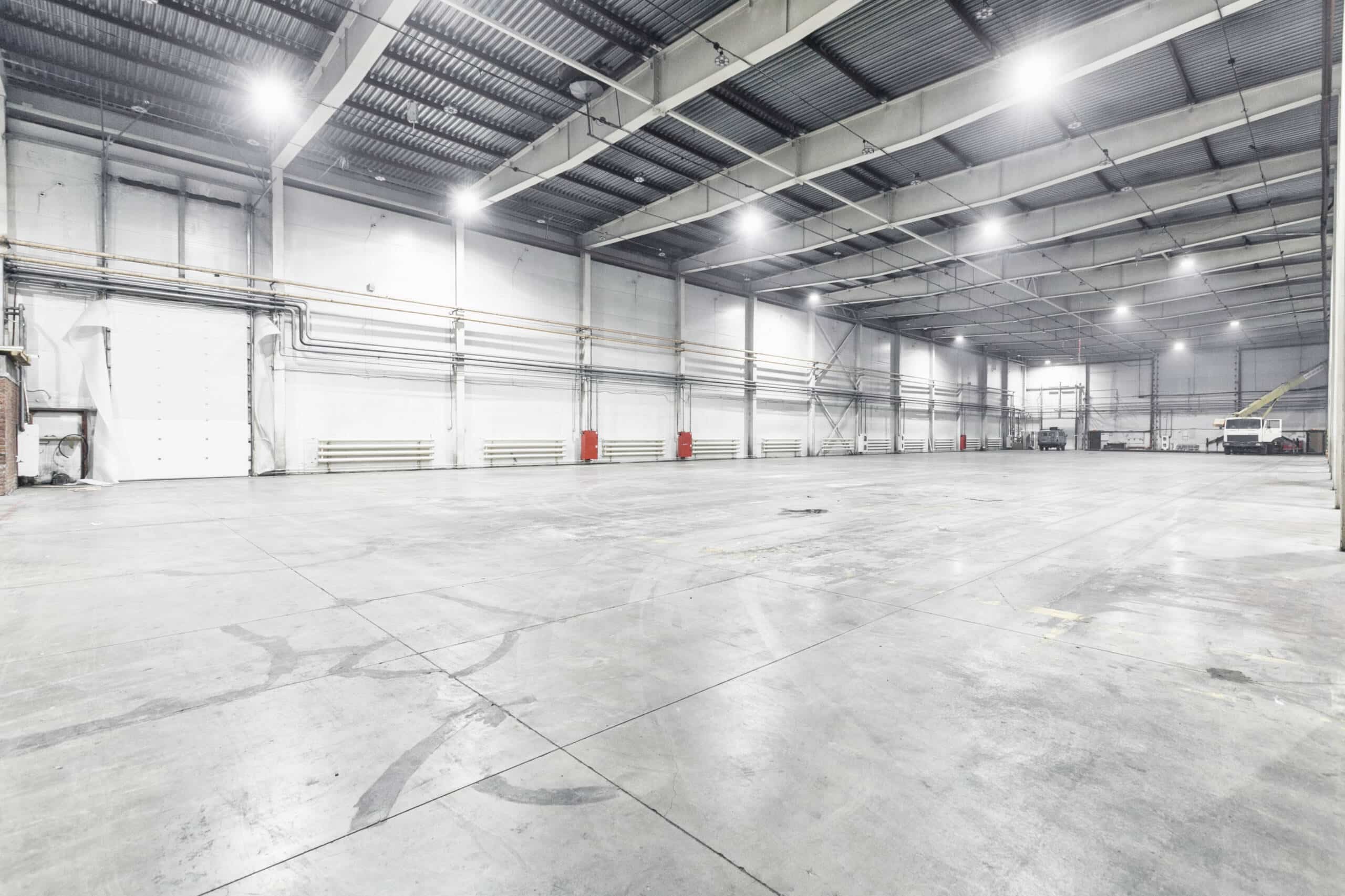

TECHNOLOGIA WYKONANIA POSADZKI PRZEMYSŁOWEJ METODĄ DST

Beton użyty do posadzki powinien być dobrany w zależności od przeznaczenia posadzki oraz warunków, w jakich będzie eksploatowany. Minimalna klasa betonu to C20/25 posadzkowy, polecany do garaży dla samochodów osobowych, bez temperatur ujemnych (zalecany beton klasy C25/30 – jest to optymalna i minimalna klasa betonu dla posadzki utwardzonej powierzchniowo pod przemysłowe zastosowania).

KOLEJNOŚĆ WYKONYWANIA PRAC

-

Ułożenie folii PE 0,2 mm x 1

Folia jest niezbędna, aby beton mógł funkcjonować, pełni ona funkcję warstwy poślizgowej (dotyczy posadzek o grubości minimum 12 cm). -

Ułożenie taśmy dylatacyjnej z pianki polietylenowej o grubości minimum 5 mm (zalecana grubość: 10-15 mm). W zależności od powierzchni dobieramy grubość pianki.

-

Wbudowanie i wyrównanie betonu posadzkowego (klasa min. C20/25).

-

Zacieranie i aplikacja utwardzacza.

Pierwsze prace utwardzania nawierzchni rozpoczynamy w momencie, gdy po wejściu na beton obserwujemy nieznaczny ślad buta (około 5 mm). Pierwszą czynnością jest przetarcie surowego betonu talerzem zacierającym w celu rozbicia mleczka cementowego, a następnie aplikacja krzemowej posypki utwardzającej Romix w ilości od 2 do 3,5 kg/m², w zależności od sposobu aplikacji. Jeśli występują górki od sypania warto je porozbijać/wyrównać (np. poziomicą), a następnie zatrzeć je talerzem. Należy pamiętać o tym, by każde kolejne przejście maszyny było prostopadłe do poprzedniego. Po wykonaniu w/w czynności posypujemy beton ponownie Romixem w ilości 1 do 3 kg/m² i poprzednim wypadku wyrównujemy i zacieramy talerzem, aż do uzyskania jednolicie gładkiej powierzchni. Ilość utwardzacza aplikowanego w kolejnych etapach zależy od potrzeb, możliwości wykonawcy, warunków zewnętrznych oraz sposobu aplikacji. Zalecamy stosowanie materiału w ilości od 3,5 do 5,5 kg/m². Temperatura wykonywania posadzek w oparciu o technologię Romix powinna zawierać się w przedziale 5-25°C. Należy, jeżeli jest to tylko możliwe, zabezpieczyć wykonywaną powierzchnię przed deszczem, przeciągami oraz nasłonecznieniem. -

Pielęgnacja.

Na ostatecznie zatartej, świeżej powierzchni aplikujemy za pomocą natrysku lub wałka preparat pielęgnacyjny PH100, P100, P200 lub P300. Czas aplikacji ma tutaj wyjątkowe znaczenie. Należy pamiętać, że świeżo wykonana posadzka błyskawicznie przesycha, co skutkuje m.in. powstawaniem mikrorys skurczowych bądź przebarwień, dlatego nanosimy pielęgnator natychmiast po zakończeniu obróbki mechanicznej. W przypadku, gdy mamy do czynienia z miejscem szczególnie narażonym na przesychanie z powodu wysokich temperatur bądź przeciągu, zaleca się po wyschnięciu preparatu przykrycie powierzchni folią lub geowłókniną. Ze względu na swoje właściwości, preparaty P100 oraz PH100 zamykają mikropory betonu, pozostawiając widoczną powłokę, która ulega degradacji w wyniku naturalnej eksploatacji po okresie dojrzewania. Jeśli posadzka ma mieć podwyższone właściwości warto zastosować preparat krzemianowy K100 oraz utwardzacz Romix BL. Powierzchnia powinna być pielęgnowana poprzez przykrycie posadzki folią na ok. tydzień. Następnie należy zdjąć folię i odczekać około 3 dni, aż powierzchnia przeschnie. Po przeschnięciu aplikujemy preparat K100 za pomocą mopa płaskiego prostokątnego i po chwili (w zależności od warunków) ściągamy nadmiar ściągaczką gumową bądź maszyną myjącą. Pamiętać należy, iż preparat ten nie może tworzyć powłoki ale działać wewnątrz betonu, w związku z czym trzeba bardzo dokładnie ściągnąć pozostałości impregnatu. -

Cięcie.

Wykonanie nacięć dylatacji pozornych i konstrukcyjnych powinno nastąpić jak najwcześniej, tj. w momencie, gdy tarcza tnąca nie wyrywa już ziaren kruszywa. Zależy to od wielu czynników. Ostateczny termin rozpoczęcia prac powinien być określony przez wykonawcę po dokonaniu oględzin i prób. Cięcia należy wykonywać w siatce założonej przez projektanta oraz w miejscach wskazanych prze wykonawcę (naroża, słupy, łączenie fundamentów), zgodnie z projektem. - Wypełnienie dylatacji.

Dylatacje wypełniamy masą Dylatan po ówczesnym zagruntowaniu szczeliny preparatem Dylatan Primer i zaślepieniu sznurem dylatacyjnym, minimum miesiąc po wykonaniu posadzki. - Czyszczenie i pielęgnacja posadzki betonowej.

Mając na uwadze jak najwyższy standard estetyki posadzek i podłóg, zarówno żywicznych jaki betonowych, oraz chcąc wydłużyć ich żywotność oraz wytrzymałość na przyszłe zanieczyszczenia, należy pamiętać o odpowiednich metodach czyszczenia i konserwacji, dostosowanych do ich rodzaju oraz ogólnego stanu. Posadzki i podłogi betonowe można myć zarówno maszynowo jak i ręcznie. Wybór odpowiedniej metody czyszczenia posadzki zależy od jej powierzchni, stopnia zabrudzenia i zużycia (ilości rys, drobnych uszkodzeń itp.) W celu utrzymania jak najwyższego standardu wykonanej posadzki betonowej oraz zminimalizowania ryzyka jej przedwczesnej degradacji sugerujemy stosowanie odpowiednich środków myjąco-pielęgnujących:

–Si-Clean – preparat do codziennego mycia i pielęgnacji posadzek

–Si-Wax – gotowa do użycia pasta polimerowa do posadzek

–Si-Active Concrete Clean – zmywacz zasadowy do usuwania silnych zabrudzeń do posadzek betonowych

PRZYKŁADOWY UKŁAD WARSTW POSADZKI BETONOWEJ Z UTWARDZENIEM TRUDNOŚCIERALNYM*

*dobór konkretnego rozwiązania powinien wynikać z założeń projektowych

- Płynny pielęgnator świeżego betonu

- Powierzchniowy utwardzacz

- Beton posadzkowy

- Hydroizolacja

- Podbudowa

- Podłoże gruntowe

PODSTAWOWE PRODUKTY W OFERCIE FIRMY SI-TECH PRZEZNACZONE DO WYKONYWANIA POSADZEK PRZEMYSŁOWYCH UTWARDZANYCH POWIERZCHNIOWO

- Romix – krzemowy utwardzacz posadzek przemysłowych;

- Romix BL – krzemowy utwardzacz posadzek przemysłowych z dodatkiem utwardzająco-mieniącym;

- P100 / P200 / P300 / PH100 / PHW100 – impregnaty posadzkowe;

- K100 – koncentrat impregnatu na bazie dyspersji krzemianowej;

- L100 Diamond – powłokowy preparat na bazie krzemianu litu;

- S100 – preparat kontaktowy, element systemu napraw powierzchni betonowych zapewniający optymalne połączenia dwóch warstw betonu;

- HB100 – preparat hydrofobizujący;

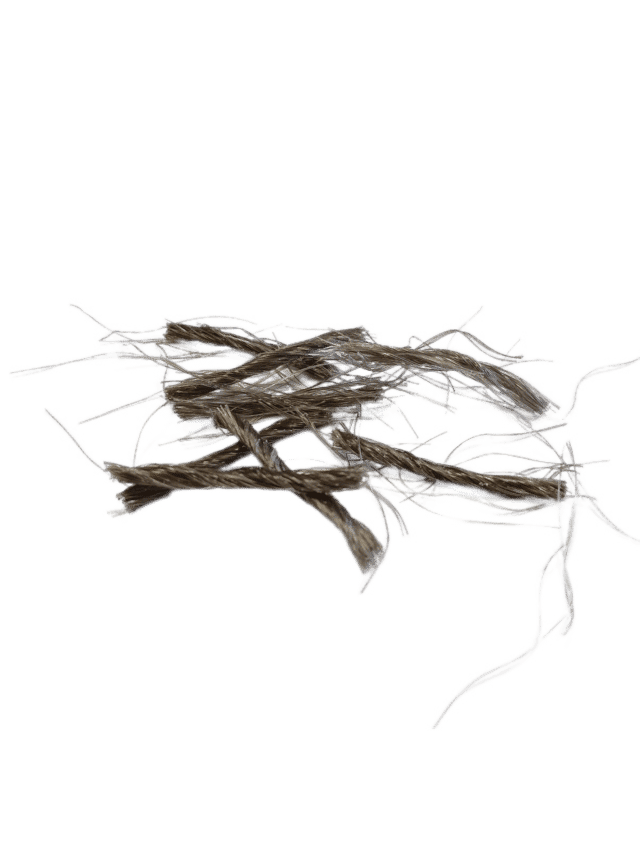

- włókno przeciwskurczowe polipropylenowe;

- włókno polimerowe 48/800;

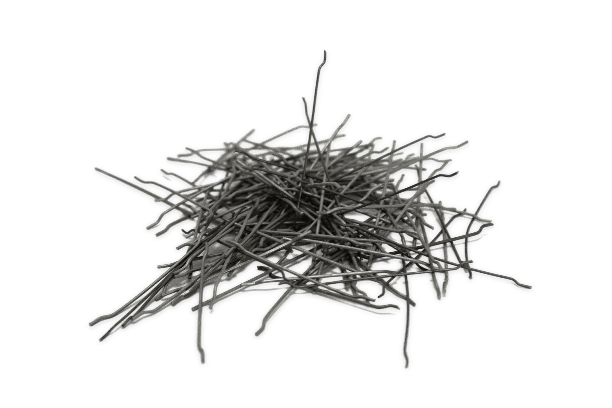

- włókno stalowe;

- Meadrine Solution PG – odwodnienia polimerobetonowe z profilem grzebieniowym.

-

Romix - krzemowy utwardzacz posadzek przemysłowych

Romix - krzemowy utwardzacz posadzek przemysłowych

-

Romix BL - krzemowy utwardzacz posadzek przemysłowych z dodatkiem utwardzająco-mieniącym

Romix BL - krzemowy utwardzacz posadzek przemysłowych z dodatkiem utwardzająco-mieniącym

-

P100 - preparat impregnująco-pielęgnujący na bazie rozpuszczalników

P100 - preparat impregnująco-pielęgnujący na bazie rozpuszczalników

-

P200 - preparat impregnująco-pielęgnujący o zredukowanym zapachu

P200 - preparat impregnująco-pielęgnujący o zredukowanym zapachu

-

P300 - rozpuszczalnikowy preparat impregnująco-pielęgnujący

P300 - rozpuszczalnikowy preparat impregnująco-pielęgnujący

-

PH100 - wodny impregnat do posadzek przemysłowych

PH100 - wodny impregnat do posadzek przemysłowych

-

K100 - koncentrat impregnatu na bazie dyspersji krzemianowej

K100 - koncentrat impregnatu na bazie dyspersji krzemianowej

-

L100 Diamond - powłokowy preparat na bazie krzemianu litu

L100 Diamond - powłokowy preparat na bazie krzemianu litu

-

S100 - warstwa sczepna elementów betonowych

S100 - warstwa sczepna elementów betonowych

-

HB100 - preparat hydrofobizujący

HB100 - preparat hydrofobizujący

-

Włókno przeciwskurczowe polipropylenowe do betonu

Włókno przeciwskurczowe polipropylenowe do betonu

-

Włókno polimerowe 48/800

Włókno polimerowe 48/800

-

Włókno stalowe

Włókno stalowe

-

Si-Clean - preparat do codziennego mycia posadzek

Si-Clean - preparat do codziennego mycia posadzek

-

Si-Wax - polimerowa pasta do posadzek

Si-Wax - polimerowa pasta do posadzek

-

Si-Active Concrete Clean - zmywacz zasadowy do posadzek betonowych

Si-Active Concrete Clean - zmywacz zasadowy do posadzek betonowych